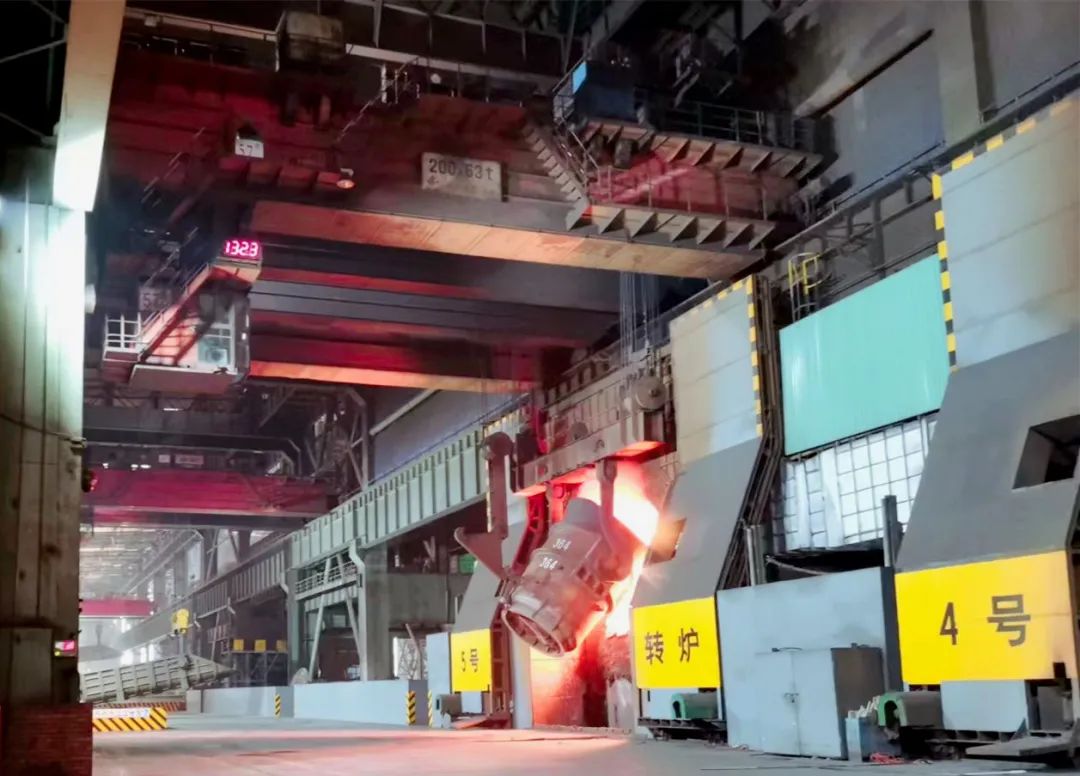

5月

炼钢厂

转炉工序能耗-30.49kgce/t

一工序-30.24kgce/t

二工序-30.28kgce/t

均刷新转炉工序能耗纪录

连续两个月实现-30kgce/t行业标杆目标

转炉工序能耗

负能炼钢

转炉炼钢是一个复杂的物理化学过程,一方面消耗能源,同时在冶炼过程中也会产生煤气、蒸汽等能量,可将其回收再利用。

将消耗、回收能量都折合成标准煤进行计算与比较,消耗能量小于回收能量时,转炉工序能耗为负数,称为负能炼钢,数值越低越好。-10kgce/t是转炉工序能耗行业基准水平,-30kgce/t是转炉工序能耗行业标杆水平。

炼钢厂通过采用新技术系统集成,完成了二炼钢工序LT煤气回收系统和一炼钢工序蒸汽回收改造,提高煤气、蒸汽回收的数量与质量,同时开展各项绿色节能减排改造,通过增加回收量、减少消耗量,努力达到转炉工序能耗行业标杆水平。

转炉工序能耗行业标杆

今年以来,炼钢厂瞄准“国内一流、行业领先”的目标,紧盯转炉工序能耗-30kgce/t的行业标杆水平,精细转炉煤气回收、蒸汽回收、节电、降低氧耗等,深挖降成本潜力。

4月份,炼钢厂转炉工序能耗-30.35kgce/t,首次全厂达到行业标杆水平。

对标争先

5月份,炼钢厂认真总结,完善15个降能耗项目,利用能源动态系统和现场实际使用数据,完善日检查日通报、周能耗成本分析、月总结考核机制,以天完成保周,以周保月完成,形成炼钢厂能耗统一管控平台。

在提高转炉煤气回收方面,通过对标行业先进,总结优化操作方法,完善回收条件,提高转炉一次拉碳命中率,严抓转炉降罩管理,做好延时回收操作等,持续提高转炉煤气回收量,5月份炼钢一工序煤气回收为136.5m³/t,炼钢二工序煤气回收为142.9m³/t,平均每炉煤气回收时间延长了22.31秒,煤气回收量提高了4.03m³/t。

在提升蒸汽回收方面,通过提高汽化系统运行压力,减少系统跑冒滴漏,采用纳米气凝胶保温材料减少热量损失,提高蒸汽回收量;

对除尘风机,根据冶炼需求的峰平谷设定转速自动控制系统,减少用电浪费;通过优化冶炼时氧气的开关时间点、提高一次拉碳命中率、优化炉料结构等,持续降低冶炼氧耗。

通过对标行业先进和集团内标杆单位,寻找自身差距和不足,制定针对性提升措施;将转炉工序能耗各项目纳入相关单位、管理、技术、岗位员工绩效,建立能源绩效评价机制,依靠机制的力量促进能耗绩效再提升。

强化过程控制降低煤气消耗,使用蓄热式烘烤器,缩短中包、钢包等烘烤时间,通过准时化生产系统,精准控制烘烤时间,降低消耗。

完善计量设备安装,使各点消耗分开计量,实现精准控制,异常点可及时发现处理,同时对节能措施的实施和投用情况进行细致追踪,从而提升节能降耗效果。

文章来源:家在韶钢